Jak dobrać dysze i ciśnienie do śrutowania, by zmniejszyć odrzuty?

Coraz więcej zakładów mierzy koszty odrzutów po śrutowaniu. Niby detal jest oczyszczony, a jednak ma zbyt wysoką chropowatość, przebarwienia albo wtopione ziarno. Najczęściej winne są dwie rzeczy: niedobrana dysza i ciśnienie.

W tym artykule pokazujemy, jak ustawić podstawy. Dowiesz się, jak dobrać średnicę i materiał dyszy, jakie ciśnienie pasuje do konkretnych ścierniw i podłoży, oraz które szybkie zmiany od razu ograniczają odrzuty.

Jak dobrać dyszę i ciśnienie do śrutowania, by zmniejszyć odrzuty?

Dobierz najmniejszą dyszę, która zapewni wymaganą wydajność przy stabilnym ciśnieniu z Twojego kompresora, a następnie skalibruj ciśnienie do wymaganego efektu powierzchni.

Średnica dyszy definiuje przepływ powietrza i ścierniwa. Zbyt duża dysza przy ograniczonym kompresorze spowoduje spadek ciśnienia na wylocie, czyli mniejszą energię uderzenia i nierówną jakość. Zbyt mała będzie dławić strumień i wydłuży czas obróbki. Zacznij od dyszy dopasowanej do wydajności powietrza, utrzymuj stałe ciśnienie robocze na pistolecie, a nie tylko na reduktorze. Potem koryguj ciśnienie i dawkowanie ścierniwa pod docelową chropowatość i czystość.

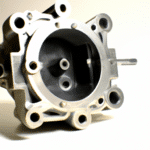

Dlaczego rozmiar i materiał dyszy wpływają na jakość powierzchni?

Rozmiar decyduje o energii strumienia i szerokości śladu, materiał dyszy o stabilności tych parametrów w czasie.

Większa średnica daje szerszy wachlarz i wyższą konsumpcję ścierniwa, ale spada gęstość energii. Mniejsza skupia strumień i ułatwia trzymanie tolerancji na krawędziach. Materiał dyszy wpływa na tempo zużycia i kształt gardzieli. Twarde materiały, jak węglik boru, zapewniają najwolniejsze zużycie przy ścierniwach mineralnych. Węglik wolframu sprawdza się w pracy ze śrutem stalowym. Ceramiczne i aluminiowe są lżejsze, ale szybciej się zużywają. Gdy dysza się wyciera, rośnie jej średnica, strumień się rozmywa i trudniej utrzymać docelową chropowatość bez odrzutów.

Jak dobrać ciśnienie do ścierniwa i rodzaju materiału?

Dobierz ciśnienie do twardości podłoża i agresywności ścierniwa, tak aby uzyskać wymaganą czystość i profil bez nadmiernego mikrouszkodzenia.

Ścierniwa ostrokrawędziowe tną powierzchnię, więc zwykle wymagają niższego ciśnienia niż kuliste, aby nie przeprofilować detalu. Na stal konstrukcyjną z rdzą i zendrą używa się ciśnień średnich do wysokich, zależnie od stopnia zanieczyszczenia. Na aluminium, miedź i cienkościenne elementy sprawdza się niższe ciśnienie z drobniejszym ziarnem, aby nie przegrzać i nie pofałdować blach. Dla stali nierdzewnej wybierz media nierdzewne lub szklane, aby nie wprowadzić zanieczyszczeń. W praktyce ciśnienie ustawiaj pod docelową chropowatość i stopień czystości, zawsze w parze z dawką ścierniwa i odległością dyszy.

Jak wielkość ziarna ścierniwa zmienia efekty śrutowania i odrzuty?

Większe ziarno szybciej czyści i podnosi chropowatość, mniejsze daje gładszy finish i niższe ryzyko wtopień.

Grube, ostre frakcje tworzą wysoki profil zakotwienia, ale łatwo o nadmierną chropowatość i trudniejsze krycie powłoką. Drobne frakcje czy szklane mikrokulki wygładzają i ujednolicają wygląd, kosztem tempa pracy. Mieszanka zużytych, spłaszczonych ziaren z drobnicą powoduje loterię wyników i typowe odrzuty. Regularnie przesiewaj ścierniwo do śrutowania, utrzymuj docelową frakcję i kontroluj zanieczyszczenia, aby profil i połysk były powtarzalne.

Kiedy niższe ciśnienie zmniejsza zużycie i odrzuty, a kiedy nie?

Niższe ciśnienie pomaga na cienkich, miękkich i precyzyjnych detalach oraz przy maskowaniu, ale szkodzi przy ciężkiej korozji i twardych powłokach.

Przy delikatnych krawędziach mniejsze ciśnienie ogranicza zrywanie ostrych rantów i wtapianie ziaren. Redukuje też pękanie ścierniwa i zapylenie. Jednak gdy warstwa jest twarda lub gruba, zbyt niskie ciśnienie wydłuża czas, podnosi temperaturę i prowadzi do nierównej czystości. To prosty przepis na odrzuty. Jeśli obniżasz ciśnienie, skompensuj to doborem ostrzejszej frakcji lub zmniejsz dystans pracy.

Jak rozpoznać zużytą dyszę i kiedy ją wymienić?

Objawy to spadek ciśnienia na wylocie, szerszy i „miękki” strumień, rosnące zużycie ścierniwa i dłuższy czas czyszczenia.

Sprawdź średnicę dyszy miernikiem. Gdy jest wyraźnie większa niż nominalnie, strumień traci energię i skupienie. Praktyczną zasadą jest wymiana, gdy średnica urośnie o około 10 do 15 procent. Zwróć uwagę na kształt plamy na próbce. Owalny lub nieregularny kontur świadczy o nierównym wytarciu. Przy ścierniwach mineralnych postaw na twardszy materiał dyszy, aby wydłużyć stabilny okres pracy i ograniczyć wahania jakości.

Jak przeprowadzić testy i kalibrację przed produkcją seryjną?

Wykonaj krótkie próby na kuponach z tego samego materiału i z tym samym przygotowaniem, co seria. Zanotuj parametry i oceń powierzchnię pomiarem, a nie okiem.

Przed testem upewnij się, że powietrze jest suche i czyste, a ścierniwo przesiane. Zrób serię strzałów z różnymi zestawami ustawień i wybierz najkrótszy czas, który daje wymaganą czystość i profil. Zmniejszaj liczbę zmiennych. Testuj tylko jedną rzecz naraz, na przykład ciśnienie, a potem frakcję. Zmierz chropowatość urządzeniem pomiarowym lub repliką taśmową i porównaj z wymaganiem. Zapisz: dyszę, ciśnienie na pistolecie, dawkę ścierniwa, odległość i kąt, prędkość przesuwu, wynik pomiarów oraz zdjęcia. Te notatki są bazą do powtarzalności i mniejszej liczby odrzutów.

Które ustawienia warto zmienić od razu, by zmniejszyć odrzuty?

Najpierw ustabilizuj strumień i usuń zmienne, które psują powtarzalność.

- Utrzymuj stałą odległość dyszy od detalu, zwykle w krótkim, powtarzalnym zakresie. Zbyt duży dystans rozmywa strumień i obniża energię.

- Ustaw stały kąt. Dla agresywnego cięcia sprawdza się kąt zbliżony do prostego. Dla delikatnego wykończenia użyj mniejszego kąta.

- Dostosuj średnicę dyszy do wydajności kompresora. Jeżeli ciśnienie spada przy wciśniętym spuście, przejdź na mniejszą dyszę lub zwiększ rezerwę powietrza.

- Przesiej i odśwież ścierniwo do śrutowania. Usuń drobnicę i zanieczyszczenia, aby profil był stabilny.

- Zredukuj wilgoć. Sprawdź osuszanie i separatory. Mokre media powodują zlepianie i plamy.

- Dopasuj media do materiału. Na stal nierdzewną używaj ścierniw nierdzewnych lub szklanych, aby uniknąć zanieczyszczeń.

- Skoryguj dawkowanie ścierniwa. Zbyt duża podaż tłumi prędkość strumienia i pogarsza rezultat, zbyt mała obniża tempo pracy i równomierność.

Mądrze dobrana dysza, czyste media i stabilne ciśnienie tworzą fundament jakości. Gdy dodasz krótkie próby i notatki z parametrów, odrzuty zaczną spadać, a wyniki będą przewidywalne także przy zmianie partii materiału i operatora.

Wyślij zapytanie o dobór dyszy, ścierniwa i parametrów do śrutowania, a otrzymasz rekomendacje dopasowane do Twojej produkcji.

Chcesz zmniejszyć odrzuty i uzyskać powtarzalną chropowatość? Wymień dyszę, gdy jej średnica wzrośnie o 10–15% i skalibruj ciśnienie oraz dawkowanie ścierniwa — sprawdź szczegóły: https://pph-rewa.pl/srutowanie/.