Jak zaprojektować skuteczne części maszyn – praktyczne porady i najczęstsze błędy do uniknięcia

Jak zaprojektować skuteczne części maszyn – praktyczne zasady i błędy do uniknięcia

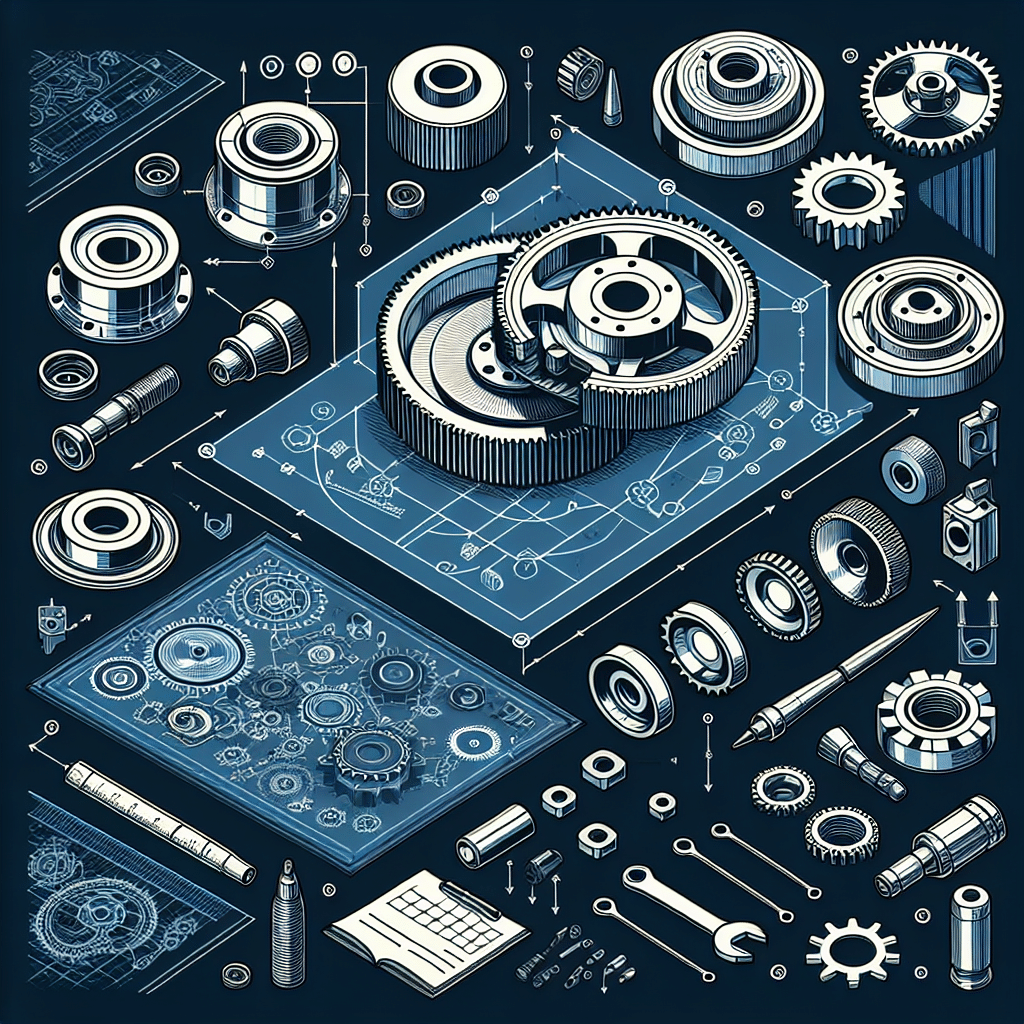

Zaprojektowanie skutecznych części maszyn wymaga przemyślanego podejścia, które łączy znajomość teorii inżynierskiej, norm technicznych oraz praktyczne doświadczenie. Kluczowym krokiem jest precyzyjne określenie specyfikacji technicznych, takich jak wytrzymałość materiału, tolerancje wymiarowe czy odporność na warunki środowiskowe. Na przykład, według wytycznych ISO 9001:2015, każda część powinna spełniać założone standardy jakościowe, co minimalizuje ryzyko błędów w produkcji. Ponadto, błąd często popełniany przez projektantów to ignorowanie analizy obciążeń dynamicznych – warto skorzystać z metody elementów skończonych (FEM), aby odpowiednio zweryfikować trwałość konstrukcji. Nie można też zlekceważyć roli ergonomii i efektywności energetycznej, szczególnie w kontekście zmieniających się regulacji Unii Europejskiej dotyczących redukcji emisji CO2, takich jak dyrektywa EU 2018/842. Co więcej, wybór odpowiedniego materiału odgrywa równie istotną rolę – na przykład stal nierdzewna typu 316L charakteryzuje się wyjątkową odpornością na korozję, co sprawdza się w elementach pracujących w środowisku morskim. Istotnym elementem jest również wdrożenie prototypowania – dzięki technologii druku 3D możliwe jest szybkie przetestowanie projektu w praktyce, co potencjalnie oszczędza wiele tygodni pracy. Pamiętaj też, że przeoczenie dokładnych etapów testowania części może zwiększyć prawdopodobieństwo awarii w trakcie użytkowania, co podkreśla raport Failure Analysis Group 2020, wskazujący, że aż 56% awarii maszyn wynikało z niewłaściwego projektu komponentów. Dobrze zaprojektowane części maszyn oznaczają nie tylko trwałość i niezawodność, ale również redukcję kosztów utrzymania i zwiększenie bezpieczeństwa eksploatacji. Warto więc każdego swojego kroku pilnować z inżynierską precyzją!

Kluczowe aspekty projektowania części maszyn w kontekście wydajności

Projektowanie części maszyn w kontekście wydajności wymaga kompleksowego podejścia, które uwzględnia zarówno aspekty techniczne, jak i praktyczne. Kluczem do sukcesu jest odpowiednie zrozumienie wymagań funkcjonalnych danej części oraz środowiska, w którym będzie pracować. Według raportu Eurostat z 2022 roku, aż 68% awarii przemysłowych wynikało z błędów konstrukcyjnych lub niewłaściwego doboru materiałów. W procesie projektowym szczególnie istotne są trzy elementy: dobór odpowiednich materiałów, analiza naprężeń w czasie rzeczywistym oraz optymalizacja geometrii części przy użyciu oprogramowania CAD/CAM. Przykładowo, analiza metodą elementów skończonych (FEM) pozwala na wykrycie potencjalnych punktów przeciążenia jeszcze przed rozpoczęciem produkcji. Równie ważne jest stosowanie norm i standardów, takich jak ISO 9001 w przypadku zarządzania jakością lub ISO 2768, które precyzują tolerancje wymiarowe. Projektanci często pomijają też ergonomię serwisowania – może to prowadzić do znacznych przestojów w przypadku potrzeby naprawy. Warto również uwzględnić nowe trendy, takie jak stosowanie materiałów kompozytowych, które wg analizy McKinsey & Company z 2023 roku zwiększają trwałość części średnio o 25%. Podsumowując, zwracanie uwagi na każdy detal w fazie projektowej może zminimalizować ryzyko usterek i znacząco zwiększyć ogólną wydajność maszyn.

Jak unikać najczęstszych błędów w procesie projektowania części maszyn?

W procesie projektowania części maszyn kluczowe jest unikanie błędów, które mogą generować wysokie koszty i opóźnienia w produkcji. Podstawą skutecznego projektu jest uwzględnienie obowiązujących norm, takich jak ISO 2768, które definiują tolerancje wymiarowe i odchylki geometryczne. Błędem, który występuje najczęściej, jest brak uwzględnienia sił i obciążeń działających na elementy maszyny podczas jej pracy – przykładem może być niewłaściwy dobór materiału, co według raportu ASTM International z 2022 roku prowadzi do ponad 35% awarii mechanicznych. Kolejnym problemem jest niedoskonałe odwzorowanie modelu 3D w rzeczywistym środowisku pracy. Aby tego uniknąć, doświadczeni inżynierowie coraz częściej wykorzystują symulacje komputerowe, takie jak metody MES (Metoda Elementów Skończonych), które pozwalają na zidentyfikowanie potencjalnych słabych punktów w konstrukcji. Nie należy zapominać również o ergonomii – analiza studiów przypadku pokazuje, że przemyślane projektowanie elementów używanych bezpośrednio przez operatorów zwiększa ich efektywność nawet o 20%. Ważną wskazówką jest także weryfikacja projektu przez audyty techniczne – standardem jest uwzględnianie co najmniej dwóch niezależnych etapów kontroli. Na koniec warto pamiętać, że najskuteczniejsze rozwiązania są często wynikiem interdyscyplinarnej współpracy między specjalistami z różnych dziedzin techniki.

Dlaczego wybór odpowiednich materiałów jest istotny w projektowaniu części maszyn?

Wybór odpowiednich materiałów w projektowaniu części maszyn to kluczowy etap, który wpływa na ich wytrzymałość, efektywność i bezpieczeństwo eksploatacji. Odpowiednio dobrany materiał nie tylko poprawia trwałość komponentów, ale także zmniejsza ryzyko awarii, co ma szczególne znaczenie w sektorach o wysokich wymaganiach, takich jak przemysł lotniczy czy motoryzacyjny. Według raportu „Global Manufacturing Trends 2023” opracowanego przez International Federation of Robotics, około 35% awarii maszyn można przypisać nieodpowiedniemu doborowi materiałów. Materiały muszą być dostosowane do warunków pracy, takich jak temperatura, wilgotność, ciśnienie czy obecność substancji chemicznych. Stal nierdzewna może być idealnym wyborem w środowisku wilgotnym, jednak w przypadku komponentów narażonych na tarcie lepiej sprawdzi się stal hartowana lub stopy aluminium o wysokiej wytrzymałości. W praktyce zaleca się również uwzględnienie norm i regulacji, takich jak ISO 10204, które określają wymagania dotyczące certyfikacji użytych materiałów. Dobór materiału powinien być poparty analizami takimi jak metoda elementów skończonych (MES), które pozwalają symulować obciążenia i przewidywać zachowanie maszyny w trakcie jej działania. Można także wspomóc się studium przypadków, takich jak stosowanie ceramiki technicznej w turbinach gazowych, które dzięki swojej trwałości zwiększyły ich średni czas eksploatacji aż o 20% (dane Europejskiego Instytutu Technologii). Zaniedbanie tego aspektu może prowadzić do kosztownych awarii, dlatego warto poświęcić czas na szczegółowe analizy i konsultacje z ekspertami branżowymi.

Co powinno znaleźć się w dokumentacji projektowej części maszyn?

Dokumentacja projektowa części maszyn to kluczowy element procesu projektowania, zapewniający zarówno bezpieczeństwo, jak i efektywność produkcji. Według normy ISO 9001, materiał ten musi zawierać szczegółowe informacje techniczne, takie jak rysunki techniczne, opisy wymagań wytrzymałościowych czy charakterystyki materiałowe. W rysunkach należy uwzględnić dokładne wymiary, tolerancje, a także oznaczenia zgodne z PN-EN ISO 5459, co minimalizuje ryzyko błędów produkcyjnych. Kolejnym ważnym punktem są specyfikacje techniczne, obejmujące m.in. dopuszczalne obciążenia czy rodzaj zastosowanych materiałów (np. stal AISI 4140). Ważnym elementem pozostaje analiza środowiskowa, uwzględniona np. przez raporty z FEA (Finite Element Analysis) lub CFD (Computational Fluid Dynamics), co pozwala zbadać trwałość czy odporność na zmienne warunki. Dokumentacja musi zawierać również szczegółowy opis procesów montażowych i konserwacyjnych zgodnie z zasadami zawartymi w normie ISO 31000 dotyczącymi zarządzania ryzykiem. Dla ścisłości, należy także załączyć certyfikaty zgodności z odrębnymi regulacjami, takimi jak dyrektywa maszynowa 2006/42/WE, która wymusza określone standardy bezpieczeństwa i funkcjonalności. Aby dokumentacja spełniała swoje zadanie, powinna uwzględniać również harmonogram eksploatacji, wskazując punkty serwisowe, zwykle w interwałach rocznych lub po przepracowaniu np. 2000 godzin. Dzięki temu jej zawartość nie tylko wspiera czytelność projektów, ale także zwiększa szanse na ich bezbłędne wdrożenie na późniejszych etapach realizacji.

Zrozumienie kluczowych zasad projektowania efektywnych części maszyn może znacząco wpłynąć na wydajność Twojego produktu, dlatego warto zapoznać się z praktycznymi poradami oraz najczęściej popełnianymi błędami w tym zakresie – kliknij tutaj, aby dowiedzieć się więcej: https://cmplast.pl/produkcja.