Jak sprawdzić jakość powlekania galwanicznego w Warszawie?

Coraz więcej firm z Warszawy patrzy na swoje metalowe elementy jak na inwestycję. Rdza nie atakuje od razu. Przychodzi po cichu i niszczy konstrukcję, gwint albo estetykę. Nic dziwnego, że hasło „powlekanie galwaniczne warszawa” trafia dziś tak często do wyszukiwarki.

W tym tekście znajdziesz proste wyjaśnienia, jak działa galwanizacja. Dowiesz się, co wpływa na trwałość powłoki, jak dobrać pasywację i kiedy to rozwiązanie wygrywa z innymi zabezpieczeniami.

Czy powlekanie galwaniczne rzeczywiście chroni przed korozją?

Tak. Tworzy barierę ochronną i spowalnia proces rdzewienia.

Warstwa metalu nałożona elektrochemicznie odcina stal od wilgoci i tlenu. W przypadku cynku dochodzi także ochrona ofiarna. To znaczy, że cynk zużywa się jako pierwszy, broniąc stali. W warunkach miejskich, gdzie jest wilgoć, pył i zimą sól na drogach, taka powłoka wyraźnie wydłuża czas do pojawienia się ognisk korozji.

Jak grubość powłoki wpływa na trwałość ochrony?

Im większa grubość, tym zwykle dłuższa ochrona, ale rośnie wpływ na wymiary.

Cieńsza warstwa wystarczy we wnętrzach i przy małej wilgotności. Elementy zewnętrzne, narażone na wodę i ścieranie, wymagają większej grubości. Trzeba jednak uwzględnić tolerancje, zwłaszcza dla gwintów i pasowań. W trudno dostępnych miejscach powłoka bywa cieńsza, dlatego detale o złożonej geometrii warto projektować z myślą o równomiernym pokryciu.

Które metale najlepiej reagują na powlekanie galwaniczne?

Najłatwiej powleka się stal i mosiądz. Aluminium i stal nierdzewna wymagają specjalnego przygotowania.

- Stal: najczęściej cynk lub cynk-nikiel dla wysokiej odporności. Czasem nikiel i chrom dla efektu dekoracyjnego.

- Mosiądz i miedź: dobrze przyjmują nikiel i chrom.

- Aluminium: zwykle anodowanie. Możliwe jest też galwaniczne pokrycie po odpowiedniej aktywacji.

- Stal nierdzewna: można niklować lub chromować po właściwej aktywacji.

W przypadku stali o bardzo wysokiej wytrzymałości stosuje się procesy ograniczające ryzyko kruchości wodorowej.

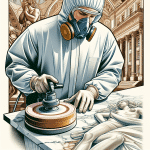

Jak przygotowanie powierzchni zmienia skuteczność zabezpieczenia?

Ma kluczowe znaczenie dla przyczepności i równości warstwy.

Proces obejmuje odtłuszczanie, trawienie i aktywację, a między nimi dokładne płukania. Usuwa to tłuszcze, tlenki i resztki starej powłoki. Brud, rdza, farba i smary osłabiają przyczepność, a w efekcie skracają trwałość. Dobrze przygotowana powierzchnia pozwala uzyskać jednolitą powłokę bez zgrubień. To także lepszy start pod lakierowanie proszkowe.

Jakie metody pasywacji poprawiają ochronę powłok cynkowych?

Najczęściej stosuje się pasywację białą, żółtą, czarną oraz rozwiązania bezchromianowe.

- Pasywacja biała: neutralny wygląd, dobra ochrona w standardowych warunkach.

- Pasywacja żółta: cieplejszy odcień, zwykle wyższa odporność niż biała.

- Pasywacja czarna: efekt dekoracyjny przy zachowaniu ochrony.

- Pasywacja bezchromianowa: rozwiązanie przyjaźniejsze środowisku.

Dodatkowe lakiery uszczelniające i top coaty mogą dalej zwiększyć odporność, zwłaszcza w terenie zurbanizowanym.

Czy powłoka galwaniczna utrzyma estetykę i wytrzymałość na lata?

Tak, jeśli system jest dobrany do środowiska i sposobu użycia.

Wybór metalu, grubości oraz pasywacji decyduje o czasie ochrony. Znaczenie ma też eksploatacja. Zarysowania, ścieranie i agresywne środki chemiczne przyspieszają zużycie. Regularne przeglądy i delikatne czyszczenie wydłużają efekt. Dla ciężkich warunków warto rozważyć cynk-nikiel lub układy wielowarstwowe. Cienka, równa warstwa zachowuje geometrię detalu i nie psuje pasowań.

Jak testuje się odporność powłok na warunki atmosferyczne?

Najczęściej przez badania w komorze solnej, pomiary grubości i próby przyczepności.

Test mgły solnej ocenia czas do pojawienia się korozji białej i czerwonej. Mierniki grubości sprawdzają, czy warstwa mieści się w założeniach. Próby siatki nacięć, gięcia i udarowe pokazują, jak powłoka znosi naprężenia i uderzenia. Kontrole wizualne wychwytują pęcherze, zacieki i przebarwienia. Wyniki pomagają dobrać pasywację i uszczelniacze do warunków w Warszawie i regionie.

Kiedy warto wybrać galwanizację zamiast innych zabezpieczeń?

Gdy liczy się cienka, równa warstwa na detalach i przygotowanie pod dalsze wykończenie.

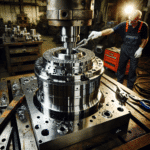

Galwanizacja sprawdza się przy śrubach, sprężynach, precyzyjnych częściach maszyn i elementach o złożonej geometrii. Daje gładką bazę pod malowanie proszkowe. Na duże konstrukcje zewnętrzne częściej wybiera się ocynk ogniowy, bo tworzy grubszą warstwę. Dla aluminium naturalnym wyborem jest anodowanie. Jeżeli środowisko jest bardzo wymagające, warto rozważyć cynk-nikiel lub układy wielowarstwowe z uszczelniaczem.

Dobrze dobrana i profesjonalnie wykonana powłoka galwaniczna potrafi znacząco wydłużyć życie detali w warunkach miejskich. W Warszawie ma to realne znaczenie, bo wilgoć, sól i smog przyspieszają zużycie. Warto świadomie dobrać metal, grubość i pasywację do środowiska pracy oraz planowanej eksploatacji.

Prześlij zapytanie o powlekanie galwaniczne w Warszawie i dobierz właściwą ochronę dla swoich elementów.

Zadbaj o trwałość części w miejskich warunkach — dowiedz się, jaka grubość powłoki i pasywacja (np. cynk‑nikiel lub bezchromianowa) gwarantują ochronę oraz jakie testy (komora solna, pomiar grubości) potwierdzą jakość: https://www.blask-cynk.pl/oferta/zabezpieczenia-antykorozyjne/.