Jak skutecznie zaprojektować maszyny które spełnią twoje potrzeby? Kluczowe kroki i techniki w projektowaniu maszyn

Jak skutecznie zaprojektować maszyny, które spełnią twoje potrzeby? Kluczowe kroki w projektowaniu maszyn

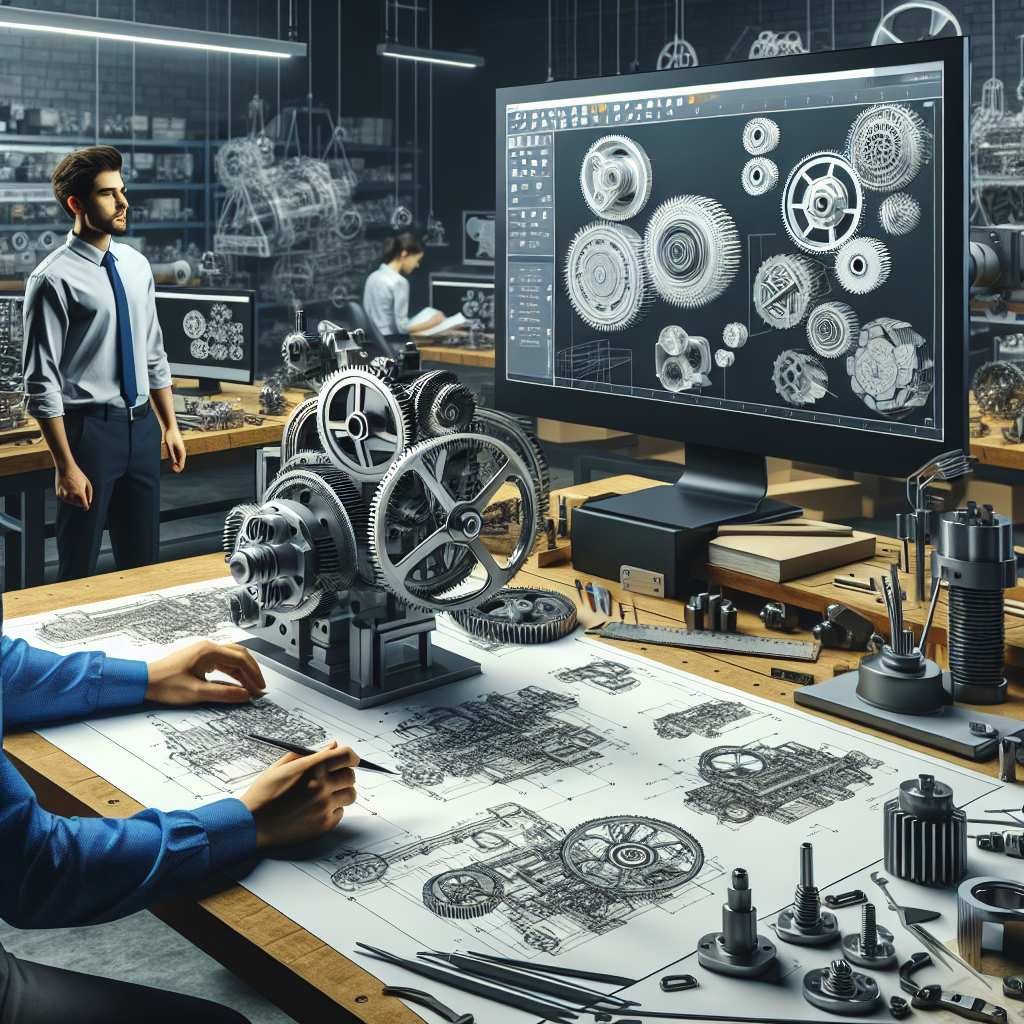

Aby skutecznie zaprojektować maszyny dostosowane do indywidualnych wymagań, kluczowe jest przejście przez kilka etapów, które umożliwiają zarówno precyzyjne określenie celów, jak i uzyskanie optymalnych parametrów technicznych. Po pierwsze, należy przeprowadzić dogłębną analizę potrzeb użytkownika, co obejmuje nie tylko specyfikację funkcji, ale również przewidywane warunki pracy – na przykład temperatury, wilgotności czy obciążenia mechaniczne. Według raportu ASTM International z 2022 roku, prawidłowe uwzględnienie tych czynników już na etapie koncepcyjnym zmniejsza ryzyko awarii projektowych o 45%. Następnym krokiem jest wykorzystanie nowoczesnych narzędzi projektowych, takich jak oprogramowanie CAD/CAE, które pozwala na stworzenie dokładnych modeli 3D oraz symulacje zachowania maszyny w realistycznych warunkach. Warto również posłużyć się standardami przemysłowymi, jak ISO 12100:2010, które określają zasady bezpieczeństwa w odniesieniu do projektowania maszyn. Zdolność do przeprowadzenia iteracyjnych testów prototypów w warunkach laboratoryjnych czy w terenie bywa kluczowa – na przykład w branży automotive technologia rapid prototyping skraca czas wdrożenia nowych urządzeń o średnio 60%, jak wynika z danych European Automobile Manufacturers Association (ACEA). Co więcej, warto uwzględnić aspekty zrównoważonego rozwoju i stosowanie efektywnych źródeł energii, co pozwala spełnić rosnące wymagania środowiskowe, zgodnie z dyrektywą UE 2009/125/WE. Przy odrobinie precyzji i uznaniu znaczenia standaryzacji oraz cyfrowych narzędzi projektowych, można mieć pewność, że zaprojektowana maszyna będzie nie tylko funkcjonalna, ale także trwała i dostosowana do unikalnych potrzeb użytkownika.

Jakie narzędzia wspomagają projektowanie maszyn zgodnie z wymaganiami użytkowników?

Projektowanie maszyn, aby w pełni spełniały oczekiwania użytkowników, wymaga precyzyjnego wykorzystania różnych narzędzi i technologii. Kluczowymi z nich są zaawansowane systemy CAD (Computer-Aided Design), które pozwalają tworzyć trójwymiarowe modele, umożliwiając ich szczegółową analizę jeszcze przed etapem produkcji. Według raportu firmy MarketsandMarkets z 2023 roku, rynek narzędzi CAD rozwija się w tempie 6,5% rocznie, co potwierdza ich rosnącą popularność. Co więcej, narzędzia symulacyjne, takie jak FEA (Finite Element Analysis), umożliwiają ocenę wytrzymałości projektowanych elementów w różnych warunkach. Dla złożonych systemów inżynierskich warto stosować programy typu PLM (Product Lifecycle Management), które integrują zarządzanie danymi z procesami projektowymi. Znakomicie sprawdzają się również technologie wirtualnej rzeczywistości (VR), pozwalające na wizualizację projektów i ich testowanie w wirtualnym środowisku. Warto nadmienić, że według danych IDC z 2022 roku, aż 33% przedsiębiorstw produkcyjnych korzystało już z VR w procesie projektowym. Ponadto zwróć uwagę na kluczowe standardy i regulacje, takie jak normy ISO 12100, które zapewniają zgodność maszyn z wymogami bezpieczeństwa. Każdy z tych instrumentów pomaga skoncentrować pracę na potrzebach użytkowników, przyspieszając proces produkcji i minimalizując błędy.

Co powinno zawierać szczegółowe zdefiniowanie potrzeb w projektowaniu maszyn?

Pierwszym krokiem w projektowaniu maszyn, które w pełni odpowiadają użytkowym wymaganiom, jest szczegółowe zdefiniowanie potrzeb. Proces ten powinien obejmować kilka kluczowych elementów. Po pierwsze, precyzyjne określenie funkcji, którą maszyna ma spełniać – jej wydajność, zakres pracy oraz specyfikację materiałów. Przykładowo, według publikacji „Journal of Mechanical Design” (2022), aż 70% problemów z projektowaniem wynika z błędnego zrozumienia potrzeb klienta. Kolejnym istotnym aspektem jest analiza warunków pracy, takich jak środowisko (np. wysokie temperatury, obecność pyłu), dostępna przestrzeń oraz wymagania dotyczące bezpieczeństwa. Ponadto warto uwzględnić zgodność projektu z lokalnymi normami, np. ISO 12100, które regulują kwestie bezpieczeństwa maszyn. Szczegółowa dokumentacja techniczna jest także fundamentem – obejmuje ona wymiary, siły oddziałujące na poszczególne elementy czy zużycie energii. Co więcej, słuchanie opinii użytkowników końcowych, np. operatorów maszyn, to praktyka rekomendowana w raporcie Międzynarodowej Federacji Robotyki (IFR, 2023) i może przyczynić się do lepszego dopasowania projektu do codziennych realiów. Wszystkie wyżej wymienione kroki nie tylko minimalizują ryzyko błędów konstrukcyjnych, ale również przyczyniają się do optymalizacji kosztów oraz maksymalizacji efektywności wynikającej z użytkowania urządzenia.

Jakie techniki prototypowania mogą poprawić proces projektowania maszyn?

Prototypowanie jest kluczowym etapem w projektowaniu maszyn, który może znacznie zwiększyć efektywność całego procesu i zagwarantować, że finalny produkt dokładnie odpowie na potrzeby użytkownika. Jednym z najbardziej popularnych podejść jest tworzenie prototypów wirtualnych za pomocą oprogramowania do symulacji CAD (Computer-Aided Design). Według danych raportu NIST z 2022 roku, aż 75% inżynierów używa symulacji komputerowych, co pozwala im zaoszczędzić średnio 30% czasu w procesie projektowania. Inną stosowaną techniką jest szybkie prototypowanie oparte na druku 3D, które umożliwia fizyczne testowanie mechanizmów już na wczesnych etapach. Warto także zwrócić uwagę na techniki iteracyjne, gdzie każdy kolejny prototyp poprawia wcześniejsze wersje na podstawie dokładnych analiz i testów. Co więcej, zastosowanie rzeczywistości rozszerzonej (AR) pozwala wizualizować działanie maszyn w rzeczywistym środowisku – rozwiązanie szczególnie przydatne przy dużych instalacjach przemysłowych. Według badania przeprowadzonego w 2021 roku przez American Society of Mechanical Engineers, firmy korzystające z AR odnotowują nawet o 50% mniejszą liczbę błędów projektowych. Dzięki połączeniu tych technik można nie tylko zoptymalizować projekt, ale również zwiększyć precyzję wykonania i zminimalizować koszty poprawek. Warto pamiętać, że dobór odpowiedniej metody prototypowania zależy od specyfiki projektu, np. niewielkie produkty wymagają innych narzędzi niż maszyny przemysłowe.

Jakie błędy unikać w projektowaniu maszyn dla realizacji specyficznych wymagań?

Jeśli zastanawiasz się, jakie błędy unikać w projektowaniu maszyn dla realizacji specyficznych wymagań, jednym z kluczowych aspektów jest precyzyjne zdefiniowanie potrzeb. Według raportu Polskiego Stowarzyszenia Inżynierii Mechanicznej z 2022 roku, aż 35% projektów inżynieryjnych opóźnia się lub wymaga ponownych poprawek z powodu niedostatecznego zrozumienia wymagań użytkowników końcowych. Przykładowo, brak uwzględnienia środowiska pracy maszyny, takich jak wysoka wilgotność czy zapylenie, często prowadzi do nieplanowanych awarii. Co więcej, pomijanie norm prawnych – na przykład europejskiej dyrektywy maszynowej 2006/42/WE – może skutkować problemami prawnymi lub nawet wycofaniem urządzenia z rynku. Kluczowymi krokami jest również odpowiednie planowanie struktury projektu: jak wskazują badania Uniwersytetu w Cambridge, dobrze skonstruowane plany redukują ryzyko błędów o 25%. Przekłady z życia codziennego pokazują, że firmy, które zastosowały tzw. podejście iteracyjne – polegające na prototypowaniu i testowaniu w krótkich cyklach, uniknęły kosztownych przeróbek gotowych produktów. Finalnie, nie należy lekceważyć szkolenia zespołu – brak odpowiednio wyszkolonej kadry może nie tylko wydłużyć czas realizacji projektu, ale również wpłynąć na jakość końcowego produktu.

Zastanawiasz się, jak dostosować projektowanie maszyn do specyficznych potrzeb swojej branży? Odkryj kluczowe kroki i techniki, które pomogą Ci w osiągnięciu efektywności w każdym etapie produkcji, klikając w link poniżej: https://cmplast.pl/uslugi/projektowanie-i-budowa-maszyn.