Jak skutecznie wykorzystać elementy prefabrykowane żelbetowe w budownictwie? Rekomendacje i praktyczne porady dla inwestorów i wykonawców

Jak skutecznie wykorzystać elementy prefabrykowane żelbetowe w budownictwie? Praktyczne rekomendacje i porady

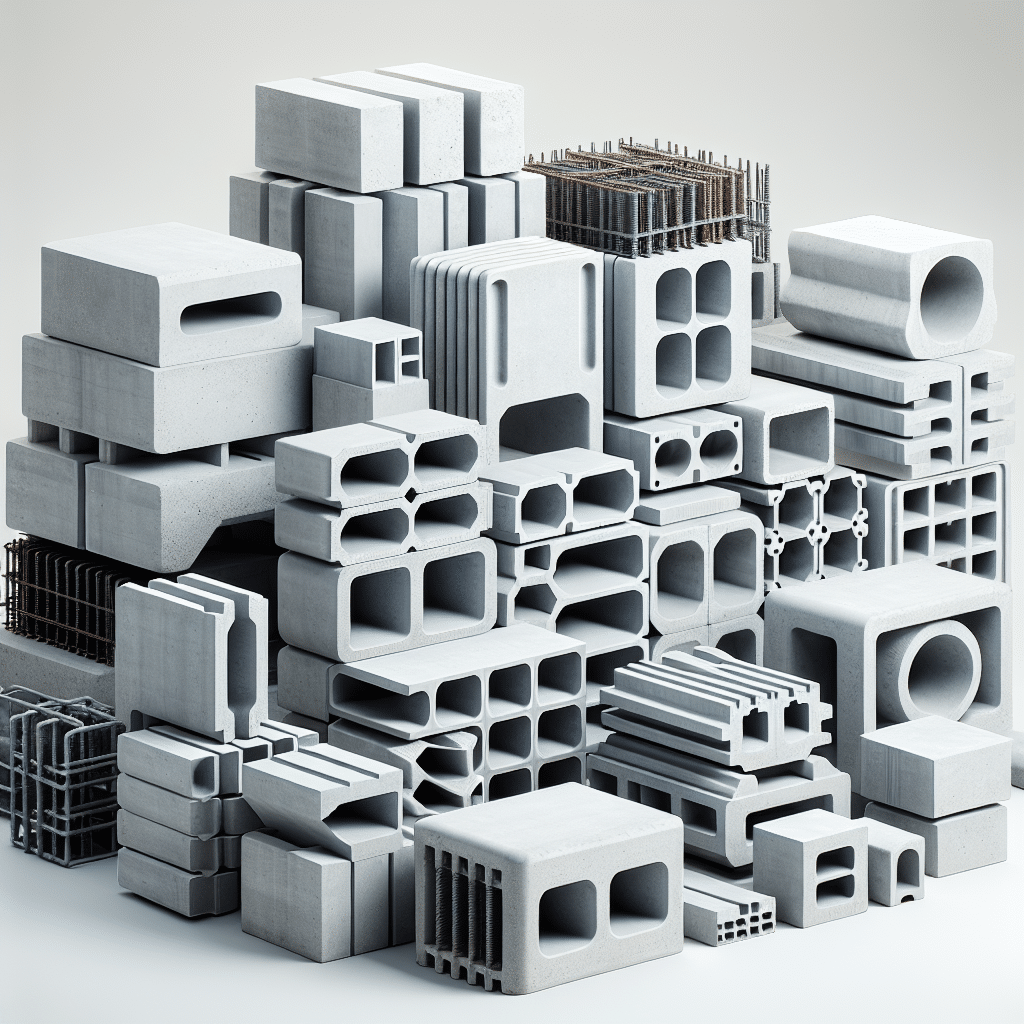

Elementy prefabrykowane żelbetowe stają się coraz bardziej popularnym rozwiązaniem w budownictwie, a świadome ich zastosowanie pozwala na znaczne skrócenie czasu realizacji inwestycji przy jednoczesnym zachowaniu wysokiej jakości konstrukcji. Prefabrykaty tego typu, stosowane zgodnie z normami, takimi jak PN-EN 13369, gwarantują trwałość i odporność na obciążenia, co ma kluczowe znaczenie w budownictwie wielopoziomowym. Według raportu Polskiego Związku Inżynierów i Techników Budownictwa z 2022 roku, wykorzystanie prefabrykatów zmniejsza czas budowy nawet o 30% w porównaniu do tradycyjnych metod. Daje to ogromne oszczędności czasowe, szczególnie w dużych miejskich inwestycjach, takich jak bloki mieszkalne czy biurowce. Co więcej, zastosowanie prefabrykowanych elementów żelbetowych pozwala lepiej zarządzać logistyką materiałów na budowie, co ogranicza odpady budowlane nawet o 20%, jak podkreśla Europejska Federacja Przemysłu Prefabrykacji Betonowej w swoich analizach. Istotne jest również odpowiednie planowanie, które obejmuje m.in. dostosowanie projektów do dostępnych formatów prefabrykatów, co minimalizuje koszty modyfikacji. Przykładem może być inwestycja w Rotterdamie, gdzie zastosowanie prefabrykowanych stropów żelbetowych umożliwiło ukończenie projektu mieszkaniowego na 3 miesiące przed planowanym terminem. Dla inwestorów i wykonawców, którzy poszukują jakości, efektywności i oszczędności czasu, prefabrykowane elementy żelbetowe stanowią nieocenioną opcję w realizacji nowoczesnych projektów budowlanych.

Kluczowe korzyści stosowania prefabrykowanych elementów żelbetowych w projektach budowlanych

Stosowanie prefabrykowanych elementów żelbetowych w budownictwie zapewnia liczne korzyści, które przekładają się zarówno na efektywność, jak i jakość realizowanych inwestycji. Przede wszystkim pozwalają one znacząco skrócić czas budowy – według danych Polskiego Związku Inżynierii Lądowej prefabrykaty mogą przyspieszyć czas realizacji inwestycji nawet o 30%. Produkcja tych elementów odbywa się w kontrolowanych warunkach fabrycznych, dzięki czemu osiągają one powtarzalną jakość i wysoką wytrzymałość zgodną z normami budowlanymi, takimi jak PN-EN 206 dla betonu. Co więcej, prefabrykaty minimalizują ilość odpadów na placu budowy – Europejska Federacja Budownictwa Prefabrykowanego (EFCA) wskazuje, że generują one do 20% mniej odpadów w porównaniu z budownictwem tradycyjnym. Dają również większą elastyczność projektową, pozwalając na precyzyjne dostosowanie elementów do potrzeb inwestora, co praktycznie eliminuje błędy montażowe. Co istotne, z ekonomicznego punktu widzenia prefabrykowane elementy przyczyniają się do zmniejszenia wydatków na logistyki, ponieważ często łączą funkcje kilku tradycyjnych elementów konstrukcyjnych, takich jak belki i płyty stropowe. W praktyce oznacza to również mniejszą liczbę dostaw na plac budowy, co zmniejsza emisję dwutlenku węgla, wpisując się w globalne trendy budownictwa zrównoważonego. Przejrzystość harmonogramów i możliwość równoległego prowadzenia prac, takich jak przygotowanie fundamentów i produkcja elementów, zwiększają płynność realizacji inwestycji, co może być kluczowe w przypadku dużych projektów infrastrukturalnych, takich jak mosty czy hale przemysłowe. Dzięki takim rozwiązaniom prefabrykaty żelbetowe nie tylko upraszczają realizację, ale też przyczyniają się do znacznej poprawy efektywności i ekologiczności współczesnego budownictwa.

Jakie czynniki należy uwzględnić przy wyborze producenta elementów prefabrykowanych żelbetowych?

Wybór odpowiedniego producenta elementów prefabrykowanych żelbetowych to kluczowy krok w planowaniu inwestycji budowlanych, gdyż jakość tych elementów bezpośrednio wpływa na trwałość i bezpieczeństwo całej konstrukcji. Przede wszystkim warto sprawdzić, czy producent posiada odpowiednie certyfikaty zgodności z normami, takimi jak EN 13369 czy PN-EN 206, które regulują jakość materiałów budowlanych w Unii Europejskiej. Kolejną istotną kwestią jest doświadczenie danej firmy – statystyki wskazują, że producenci z co najmniej 10-letnim doświadczeniem mają większą stabilność finansową i lepiej radzą sobie z niestandardowymi zamówieniami. Warto również zwrócić uwagę na dostępność technicznych parametrów elementów – producenci powinni dostarczać szczegółowe dane dotyczące wytrzymałości betonu, klasy żelbetu oraz tolerancji wymiarów, co jest istotne dla projektantów i wykonawców.

Nie mniej istotna jest lokalizacja zakładu produkcyjnego – transport elementów prefabrykowanych na duże odległości może podnieść koszty logistyczne oraz zwiększyć ryzyko uszkodzeń w transporcie. Dobrze jest także zapytać o referencje i dotychczasowe realizacje producenta – jak wynika z raportu Polskiego Związku Pracodawców Budownictwa z 2023 roku, aż 74% inwestorów polega na rekomendacjach opartych o sprawdzone przypadki zastosowań prefabrykatów. Dodatkowym punktem wartym uwagi jest zaplecze technologiczne producenta – firmy korzystające z nowoczesnych linii produkcyjnych oraz metod takich jak betony samozagęszczalne (SCC) oferują elementy o wyższej precyzji wykonania. Co więcej, warto zapoznać się z polityką wsparcia technicznego – czy producent oferuje doradztwo na etapach projektowania i montażu, co znacząco może przyspieszyć realizację projektu. Uwzględnienie powyższych aspektów pozwoli na uniknięcie potencjalnych problemów i optymalizację procesu budowlanego.

Najważniejsze aspekty montażu elementów prefabrykowanych żelbetowych na placu budowy

Montaż elementów prefabrykowanych żelbetowych na placu budowy to proces wymagający precyzji, dobrej organizacji i znajomości norm technicznych. Kluczowe znaczenie ma właściwe przygotowanie placu budowy, w tym dokładna inspekcja fundamentów i poziomowanie podłoża – zgodnie z normą PN-EN 13670:2011 dotyczącą wykonywania konstrukcji betonowych. Ważnym krokiem jest także sprawdzenie zgodności elementów prefabrykowanych z projektem; każdy moduł powinien spełniać wymagania opisane w dokumentacji technicznej. Według raportu Instytutu Techniki Budowlanej (ITB) z 2022 roku 68% błędów w prefabrykacji wynika z niewłaściwej kontroli jakości dostarczanych elementów. Kolejnym istotnym aspektem jest użycie odpowiedniego sprzętu dźwigowego – zaleca się korzystanie z żurawi wieżowych lub mobilnych, które umożliwiają precyzyjne podnoszenie elementów o masie od kilku do kilkudziesięciu ton. Podczas montażu należy również zadbać o stabilizację konstrukcji tymczasowymi podpórkami, co zwiększa bezpieczeństwo pracy i minimalizuje ryzyko osiadania żelbetowych elementów. Co więcej, zespół odpowiedzialny za montaż powinien przestrzegać harmonogramu prac, aby uniknąć opóźnień mogących wpłynąć na koszty realizacji inwestycji. Wymagane jest także przestrzeganie zasad BHP, o czym przypomina Główny Inspektorat Pracy – większość wypadków na budowach wynika z niedostatecznego zabezpieczenia pracowników przed upadkami z wysokości. Dzięki uwzględnieniu tych rekomendacji możliwe jest efektywne wykorzystanie prefabrykowanych elementów żelbetowych, co przekłada się na wyższą wydajność realizacji projektów budowlanych.

Jakie normy i przepisy regulują wykorzystanie prefabrykowanych elementów żelbetowych w Polsce?

Normy i przepisy dotyczące prefabrykowanych elementów żelbetowych w Polsce są kluczowe dla zapewnienia trwałości, bezpieczeństwa oraz jakości konstrukcji. Podstawą prawną w tym zakresie jest norma PN-EN 13369, która określa wymagania ogólne dla prefabrykowanych wyrobów z betonu, w tym żelbetowych. Dodatkowo, szczegółowe wymagania techniczne są regulowane przez normy takie jak PN-EN 206 (beton – wymagania, właściwości, produkcja i zgodność) oraz PN-EN 1992 (Eurokod 2), który dotyczy projektowania konstrukcji betonowych. Co więcej, zgodność z Rozporządzeniem Ministra Infrastruktury z dnia 12 kwietnia 2002 roku w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie, stanowi obowiązkowy standard, szczególnie w kontekście bezpieczeństwa użytkowania obiektów. Warto pamiętać, że każde zastosowanie prefabrykatów wymaga również dostosowania do lokalnych uwarunkowań, takich jak dokumentacja techniczna budowy czy decyzje administracyjne wydawane przez odpowiednie organy, np. Państwową Inspekcję Nadzoru Budowlanego. Dla inwestorów i wykonawców istotnym obowiązkiem jest uzyskanie dokumentacji zgodności z normami, np. certyfikatu CE dla prefabrykatów budowlanych, co potwierdza ich zgodność z wymaganiami europejskimi. Praktyczny przykład: prefabrykowane stropy, które często wykorzystuje się w budynkach wielokondygnacyjnych, muszą spełniać kryteria obciążenia określone w PN-EN 1991, dotyczące efektu sił oddziałujących na konstrukcję. Takie szczegółowe regulacje zapewniają kompleksową kontrolę nad jakością prefabrykatów, co w konsekwencji minimalizuje ryzyko błędów projektowych i wykonawczych, potencjalnie prowadzących do awarii konstrukcji.

Zarówno inwestorzy, jak i wykonawcy mogą skorzystać z praktycznych wskazówek dotyczących efektywnego wykorzystania prefabrykowanych elementów żelbetowych, co przyczyni się do optymalizacji kosztów i czasu realizacji projektu; dowiedz się więcej klikając tutaj: https://prefabrykaty-promat.pl/.