Jak efektywnie wykorzystać frezowanie konwencjonalne w produkcji – kluczowe kroki i porady dla początkujących i zaawansowanych?

Jak efektywnie wykorzystać frezowanie konwencjonalne w produkcji? Kluczowe kroki i porady

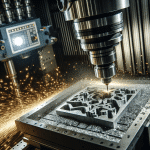

Frezowanie konwencjonalne to fundament wielu procesów obróbczych, wykorzystywane w różnorodnych gałęziach przemysłu. Efektywne wdrożenie tej technologii w produkcji wymaga uwzględnienia kilku kluczowych aspektów. Skupienie się na nich może znacząco podnieść wydajność i obniżyć koszty. Poniżej przedstawiam kroki i porady, które są najważniejsze:

- Dobór narzędzi skrawających: Inwestycja w narzędzia z węglika spiekanego jest kluczowa. Użycie narzędzi z tego materiału może przynieść korzyści w zakresie wydajności w porównaniu do tradycyjnych stali narzędziowych.

- Precyzyjne ustawienie parametrów: Prędkość obrotowa i posuw mają krytyczny wpływ na efektywność frezowania. Dokładne dopasowanie tych parametrów może przynieść oszczędności materiałowe.

- Regularna konserwacja: Zaniedbania w konserwacji maszyn i narzędzi szybko przekładają się na straty. Regularne przeglądy i dbałość o sprzęt to inwestycja, która się opłaca.

- Automatyzacja: Wprowadzenie systemów automatyzacji może podnieść wydajność całego procesu. Warto rozważyć takie rozwiązanie, szczególnie przy większych seriach produkcyjnych.

- Śledzenie trendów: Technologie rozwijają się bardzo szybko. Warto być na bieżąco z nowinkami w branży, takimi jak wykorzystanie sztucznej inteligencji do optymalizacji procesów produkcyjnych.

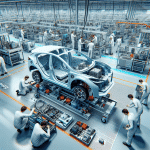

Zrozumienie i wdrożenie tych zasad to klucz do sukcesu w konkurencyjnym środowisku produkcyjnym. Dbałość o detale w każdym z tych obszarów przynosi wymierne korzyści. Przykładowo, w branży motoryzacyjnej precyzyjne frezowanie konwencjonalne jest niezbędne do produkcji form wtryskowych, które muszą charakteryzować się wysoką dokładnością. W lotnictwie technika ta znajduje zastosowanie przy obróbce elementów konstrukcyjnych, gdzie kluczowa jest wytrzymałość i precyzja.

Co musisz wiedzieć o ustawieniach narzędzi we frezowaniu konwencjonalnym?

Odpowiednie ustawienia narzędzi to podstawa efektywnego frezowania konwencjonalnego. Należy zwrócić uwagę na ten aspekt, ponieważ wpływa on na jakość i wydajność pracy. Oto, co musisz wiedzieć:

- Dobór narzędzia do materiału: To absolutna podstawa. Narzędzie musi być dostosowane do właściwości obrabianego materiału. Na przykład, do stali zaleca się używanie narzędzi z węglików spiekanych o wysokiej twardości.

- Prędkość obrotowa i posuw: Te parametry muszą być precyzyjnie dobrane do specyfikacji materiału. Dla stali węglowej idealna prędkość to zazwyczaj 80-150 m/min, ale zawsze warto sprawdzić zalecenia producenta narzędzia.

- Ciasność montażu: Luz na wrzecionie może negatywnie wpływać na precyzję. Upewnij się, że narzędzie jest zamontowane stabilnie i bez luzów. Drgania mogą obniżyć jakość obróbki i uszkodzić narzędzie.

- Regularna kontrola stanu narzędzi: Zużyte narzędzie to strata czasu i materiału. Regularnie sprawdzaj stan ostrza i wymieniaj narzędzia, gdy tylko zauważysz oznaki zużycia.

Pamiętaj, dokładność w ustawieniach narzędzi to inwestycja w jakość i efektywność produkcji. Warto również zwrócić uwagę na chłodzenie – odpowiednie chłodzenie narzędzia i obrabianego materiału zapobiega przegrzewaniu i wydłuża żywotność narzędzia.

Jak dobrać odpowiednie materiały do frezowania konwencjonalnego?

Wybór odpowiedniego materiału to kluczowy element efektywnego frezowania konwencjonalnego. Wpływa on na jakość obróbki, trwałość narzędzi oraz ostateczny koszt produkcji. Oto kilka wskazówek, które pomogą ci dokonać właściwego wyboru:

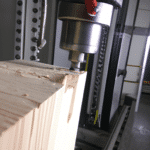

- Zrozumienie właściwości mechanicznych: To podstawa. Musisz znać właściwości materiału, który zamierzasz obrabiać. Aluminium, ze względu na swoją plastyczność, jest stosunkowo łatwe w obróbce. Stal nierdzewna wymaga bardziej zaawansowanych narzędzi i większego doświadczenia.

- Twardość materiału: Im twardszy materiał, tym większe obciążenie dla narzędzia. Wybierając materiał, uwzględnij jego twardość i dobierz odpowiednie narzędzia skrawające.

- Specyfikacja techniczna i doświadczenia innych użytkowników: Warto sprawdzić specyfikacje techniczne materiału oraz opinie innych użytkowników, którzy obrabiali dany materiał.

Pamiętaj, że dobór materiałów ma kluczowe znaczenie dla efektywności procesu frezowania. W przypadku produkcji precyzyjnych części elektronicznych stosuje się często stopy aluminium, które zapewniają wysoką precyzję. Z kolei w przypadku elementów wymagających dużej wytrzymałości, takich jak części maszyn, lepszym wyborem będzie stal.

Jakie techniki zwiększają wydajność frezowania konwencjonalnego?

Frezowanie konwencjonalne to proces, który można znacznie zoptymalizować, zwiększając tym samym wydajność produkcji. Kluczem jest zastosowanie odpowiednich technik i narzędzi. Oto kilka sprawdzonych sposobów:

- Dobór narzędzi skrawających o odpowiedniej geometrii: Narzędzia o właściwej geometrii pozwalają zwiększyć prędkość skrawania, co przekłada się na skrócenie czasu obróbki.

- Regularne ostrzenie narzędzi: Ostrzenie narzędzi to klucz do utrzymania wysokiej wydajności i jakości obróbki. Regularne ostrzenie może przedłużyć żywotność narzędzi.

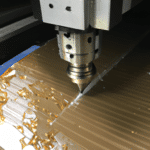

- Optymalizacja parametrów skrawania: Parametry skrawania, takie jak prędkość posuwu i głębokość skrawania, muszą być dostosowane do konkretnego materiału.

- Techniki chłodzenia: Stosowanie emulsji chłodzących pozwala na poprawę jakości obróbki i przedłużenie żywotności narzędzi.

- Monitorowanie procesów w czasie rzeczywistym: Stałe monitorowanie procesu frezowania pozwala na szybką reakcję na ewentualne błędy oraz na bieżące dostosowywanie strategii obróbki.

Stosowanie tych technik nie tylko podnosi efektywność frezowania, ale także wpływa na jakość finalnych wyrobów, co jest szczególnie istotne w wymagających branżach, takich jak lotnictwo czy motoryzacja.

Dlaczego frezowanie konwencjonalne jest kluczowe w procesie produkcyjnym?

Frezowanie konwencjonalne odgrywa ważną rolę w procesie produkcyjnym, zarówno dla małych warsztatów, jak i dużych zakładów przemysłowych. Jego znaczenie nie może być niedoceniane. Oto dlaczego frezowanie konwencjonalne jest kluczowe:

- Precyzyjna obróbka różnych materiałów: Frezowanie konwencjonalne umożliwia precyzyjną obróbkę metali, tworzyw sztucznych i drewna, co ma bezpośredni wpływ na jakość finalnych produktów.

- Elastyczność i możliwość tworzenia skomplikowanych kształtów: Maszyny frezarskie pozwalają na wykonywanie skomplikowanych kształtów i detali, co jest trudne do osiągnięcia za pomocą innych metod obróbki.

- Optymalizacja kosztów produkcji: Odpowiednie ustawienia maszyny, regularne przeglądy i konserwacja narzędzi pozwalają na optymalizację kosztów produkcji oraz zapewnienie długiej żywotności sprzętu.

Rozwój technologii, takich jak maszyny CNC i systemy automatyzacji, zwiększa możliwości frezowania konwencjonalnego w nowoczesnej produkcji, co świadczy o jego ważnej roli. Frezowanie konwencjonalne jest często wykorzystywane w procesach prototypowania, gdzie elastyczność i możliwość szybkiej zmiany parametrów obróbki są kluczowe.

Faq – najczęściej zadawane pytania o frezowanie konwencjonalne

Kiedy warto wybrać frezowanie konwencjonalne zamiast CNC?

Frezowanie konwencjonalne jest często bardziej opłacalne przy małych seriach produkcyjnych lub w przypadku prototypów, gdzie koszt programowania maszyny CNC mógłby być zbyt wysoki. Ponadto, frezowanie konwencjonalne daje większą kontrolę nad procesem obróbki oraz pozwala na szybkie wprowadzanie zmian.

Jakie są najważniejsze czynniki wpływające na koszt frezowania konwencjonalnego?

Do najważniejszych czynników wpływających na koszt frezowania konwencjonalnego należą: rodzaj materiału, złożoność kształtu, wymagana dokładność, koszt narzędzi skrawających oraz czas pracy operatora. Inwestycja w wysokiej jakości narzędzia i odpowiednie szkolenie operatorów może przyczynić się do obniżenia kosztów w dłuższej perspektywie.

Jak dbać o narzędzia do frezowania konwencjonalnego?

O narzędzia do frezowania konwencjonalnego należy dbać poprzez regularne ostrzenie, czyszczenie i przechowywanie w odpowiednich warunkach. Ważne jest również stosowanie odpowiednich emulsji chłodzących, które zapobiegają przegrzewaniu narzędzi i wydłużają ich żywotność. Należy unikać pracy z narzędziami, które są tępe lub uszkodzone, ponieważ może to prowadzić do pogorszenia jakości obróbki i zwiększenia ryzyka awarii maszyny.

Kiedy unikać frezowania konwencjonalnego?

Frezowanie konwencjonalne, mimo swoich zalet, nie zawsze jest najlepszym rozwiązaniem. Należy go unikać w przypadku bardzo skomplikowanych kształtów, które wymagają precyzyjnej kontroli ruchu narzędzia w wielu osiach – w takich sytuacjach lepszym wyborem będzie frezowanie CNC. Ponadto, frezowanie konwencjonalne może być mniej efektywne przy dużych seriach produkcyjnych, gdzie automatyzacja i powtarzalność procesu są kluczowe.

Mam nadzieję, że ten artykuł pomógł ci lepiej zrozumieć, jak efektywnie wykorzystać frezowanie konwencjonalne w produkcji. Jeśli masz jakieś pytania lub własne doświadczenia, którymi chciałbyś się podzielić, zostaw komentarz poniżej!

Poznaj kluczowe zasady efektywnego wykorzystania frezowania konwencjonalnego w produkcji oraz sprawdź, jak nasza oferta obróbki skrawaniem może wspierać Twoje projekty – kliknij tutaj, aby dowiedzieć się więcej: https://cmplast.pl/obrobka-cnc/frezowanie-konwencjonalne.